食品工厂霉菌超标的原因及防控措施

在食品生产领域,霉菌污染是影响产品质量和食品安全的重要因素。霉菌超标不仅会导致食品变质,还会产生有害的霉菌毒素,对消费者的健康构成威胁。因此,深入了解霉菌超标的原因并采取有效的防控措施,对于保障食品质量和生产安全至关重要。

一、霉菌超标的主要原因

(一)原材料污染

食品原料在采收、运输或储存过程中容易受到霉菌的侵染。例如,谷物、坚果等含水量高的原料在储存环境湿度过高或通风不良时,容易发生霉变。此外,一些原料本身可能携带霉菌孢子,如壳粉原料中的曲霉等。

(二)生产环境不良

食品生产场所的卫生状况对霉菌的生长繁殖有着重要影响。车间温湿度控制不当(温度20-30℃、湿度>60%为霉菌繁殖理想条件)、通风系统设计缺陷、空气流通不畅等因素,都会为霉菌的生长提供有利条件。此外,高湿度和水汽引起的霉菌污染也是一个常见问题,湿度高于85-90%的环境,霉菌会生长很快。

(三)设备及工器具污染

生产设备、容器、工具等在使用过程中,如果清洁和消毒不彻底,就会滋生霉菌,间接污染食物。例如,管道、储罐、操作台残留食品残渣,成为霉菌养分;老旧设备易积水或存在设计缺陷,如输送带缝隙、冷凝水积聚等。

(四)人员卫生管理不足

操作人员未规范穿戴防护用品(如口罩、手套),或手部消毒不彻底,会导致交叉污染。员工卫生意识薄弱,如未及时清理工作服或带入外部污染物,也会增加霉菌污染的风险。

(五)储存与运输不当

食品在储存和运输过程中,如果条件不当,也容易导致霉菌污染。例如,成品储存环境未控温控湿,包装材料阻隔性差(如纸箱吸潮)导致二次污染。

二、综合防控措施

(一)优化生产环境

1、温湿度控制:车间湿度控制在40%-60%,温度≤25℃;使用除湿机和新风系统调节环境。

2、空气净化:安装高效空气过滤系统(HEPA),定期对空调管道和天花板消毒,减少空气悬浮孢子。

(二)严格原材料管理

1、原料入厂前检测:对原料进行霉菌检测,优先选用低水分活度的原料。

2、储存管理:储存库房保持干燥通风,采用防霉剂处理(如丙酸钙)。

(三)设备清洁与维护

1、深度清洁:每日生产后使用食品级消毒剂(如过氧化氢银离子复合溶液)对设备表面、管道内壁去污,重点清除生物膜。

2、设备升级:淘汰易积水的设备,改用不锈钢材质并优化排水设计。

(四)强化人员培训与卫生管理

1、防护用品规范:员工需穿戴无尘服、口罩及手套,操作前经风淋室去除表面孢子。

2、卫生培训:定期开展微生物防控培训,规范操作流程(如避免裸手接触成品)。

(五)包装与储存管理

1、包装材料选择:使用阻隔性包装材料(如铝箔复合膜),包装前进行紫外线或臭氧消毒。

2、成品库房管理:配备温湿度监控系统,定期检查货架防潮情况。

(六)科学消毒与监控

1、高效消毒剂:选用广谱杀菌剂,可穿透生物膜杀灭霉菌孢子。

2、动态监测:每月对车间空气沉降菌、设备表面及成品进行霉菌检测,建立预警机制。

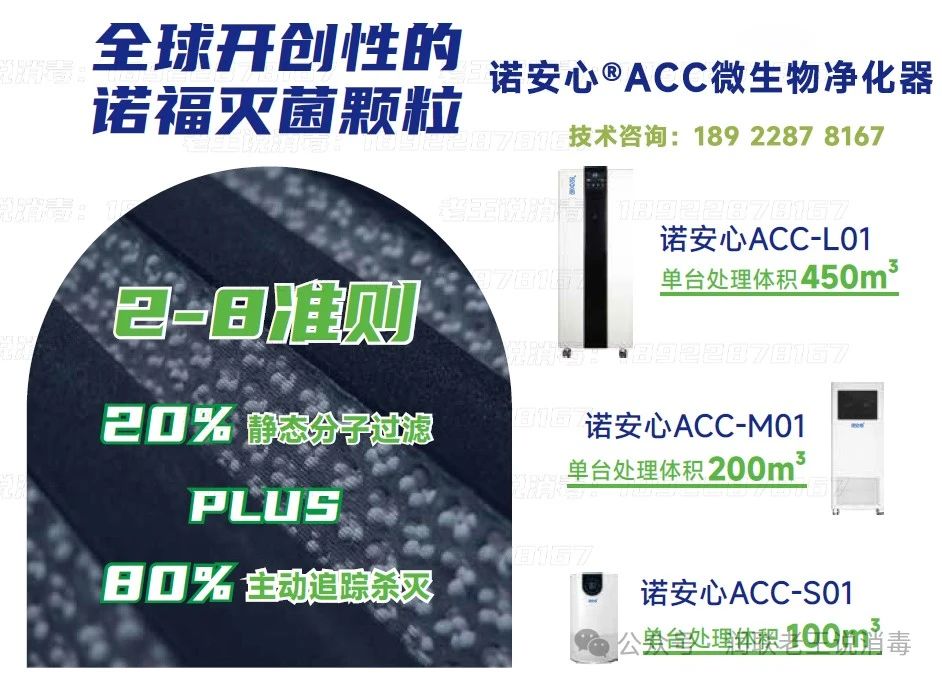

三、润联生命科学的解决方案——诺安心ACC微生物净化器

面对传统消毒方式的局限,润联生命科学推出的诺安心ACC微生物净化器,为食品工厂的霉菌防控提供了创新的解决方案。

(一)核心优势

1、人机共存:无需清场或暂停生产,设备可在人员在场的情况下安全运行。

2、高效覆盖:颗粒扩散均匀,无死角消杀空气中的霉菌和细菌。

3、环境友好:杀菌后仅产生水和氧气,无化学残留。

4、持续监测:设备具备实时数据监控功能,保障消杀效果稳定可靠。

(二)工作原理

诺安心ACC微生物净化器基于诺福颗粒的核心技术,通过闭环式的“吸入-过滤-消杀-释放”四步系统,有效控制空气中的微生物污染。具体步骤包括:

1、吸入污染空气:高速风机主动捕捉车间内漂浮的霉菌孢子和浮游菌。

2、HEPA高效过滤:拦截直径≥0.3μm的颗粒物,进一步净化空气中的杂质。

3、诺福颗粒动态消杀:释放的活性氧化物迅速破坏微生物细胞膜,阻断代谢活动。

4、释放洁净空气:杀菌后的空气经进一步过滤后排出,持续维持无菌状态。

(三)应用场景

诺安心ACC微生物净化器广泛适用于食品生产的各个环节,包括烘焙车间、无菌灌装区、冷却车间等。在这些场景中,设备可在1-2小时内显著降低空气中的霉菌和浮游菌数量,维持24小时洁净环境。

四、结语

食品工厂霉菌超标是一个复杂的问题,需要从原材料管理、生产环境优化、设备清洁维护、人员卫生管理等多个方面进行综合防控。润联生命科学的诺安心ACC微生物净化器为食品工厂提供了一种高效、环保、安全的霉菌防控手段,能够显著降低霉菌污染风险,保障食品生产的质量和安全。通过持续的技术创新和严谨的生产管理,食品企业可以有效应对霉菌污染的挑战,推动行业的可持续发展。详询润联王工:18922878167