发酵工艺|溶氧对发酵的影响及控制

在发酵工业中,溶氧控制是提高生产效率和保证产品质量的关键因素。溶氧(Dissolved Oxygen,简称DO)浓度对微生物的生长、代谢产物的形成以及整个发酵过程的顺利进行都有着至关重要的影响。

一、溶氧对发酵的影响

(一)对微生物生长的影响

微生物根据对氧的需求可分为专性好氧、兼性好氧和专性厌氧三类。对于专性好氧微生物,如霉菌,发酵过程中应尽可能提高溶氧,以促进其生长和增殖。而兼性好氧微生物,如酵母菌,在发酵初期需要较高溶氧进行菌体扩大培养,后期则需严格控制溶氧以进行厌氧发酵。对于专性厌氧微生物,如产甲烷杆菌,溶氧过高会对其产生毒性,此时控制溶氧在较低水平是发酵成功的关键。

溶氧不仅影响微生物的生长速率,还会对微生物的酶活性和代谢途径产生影响。例如,在谷氨酸发酵中,溶氧浓度过低会减弱三羧酸循环途径,导致乳酸积累;过高则会降低谷氨酸脱氢酶活性,增加二氧化碳生成,造成碳源损失,这两种情况均不利于谷氨酸的生成。

(二)对代谢产物的影响

溶氧对发酵产物的影响同样显著。在啤酒发酵中,早期阶段需要足够的氧气促进酵母生长,而后续阶段则需严格控制氧摄入,以保证乙醇的高效生产。在黄原胶发酵中,溶氧浓度对菌体生长速率影响不大,但对菌体稳定期的长短及产品质量有明显影响。

此外,溶氧还能改变微生物的代谢途径,影响目标产物的合成。例如,在L-异亮氨酸的发酵生产中,通过控制不同时期的溶氧浓度,可以改变代谢流分布,从而提高L-异亮氨酸的合成量。

二、溶氧控制策略

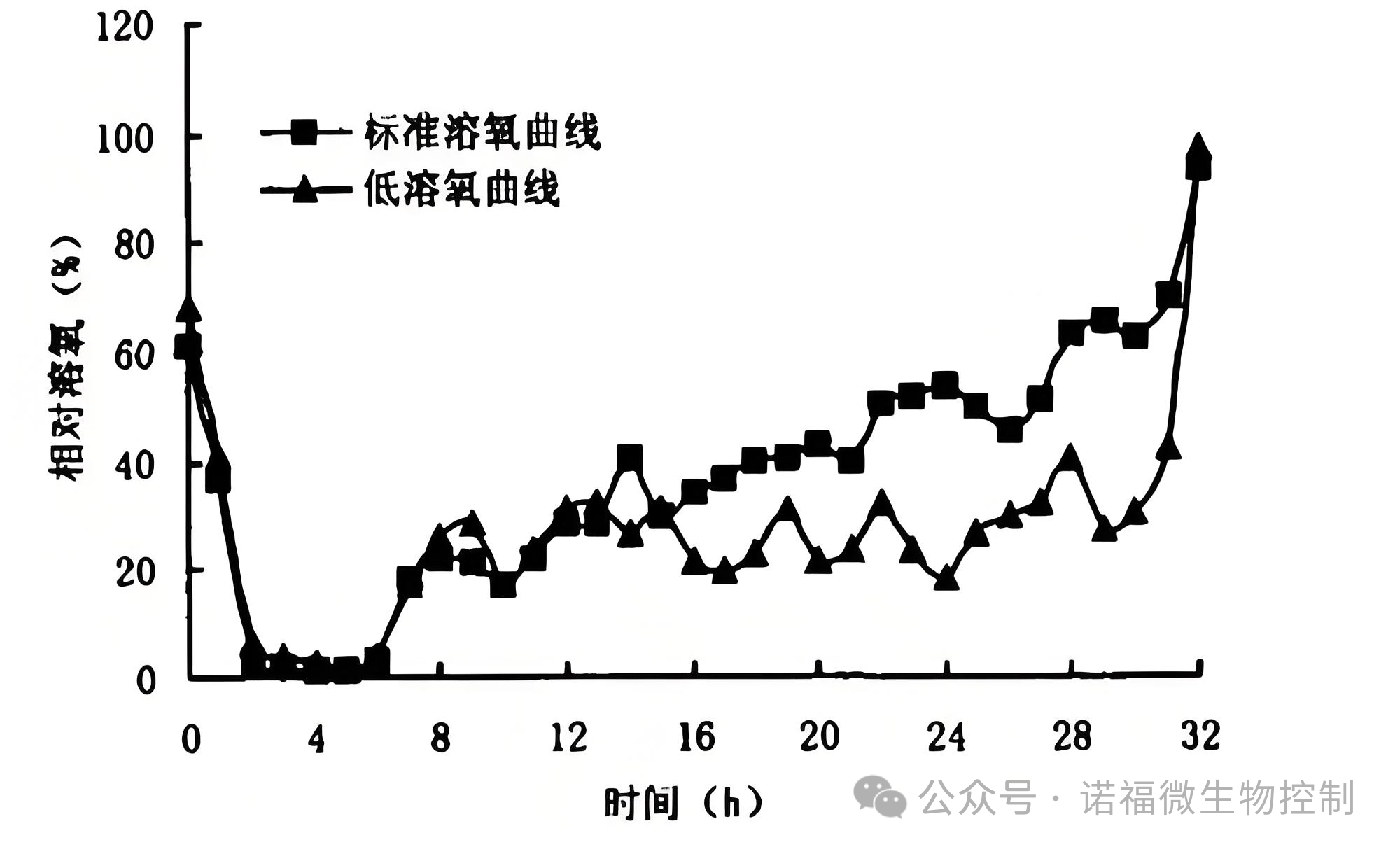

(一)两阶段溶氧控制策略

根据微生物在不同生长阶段对溶氧的不同需求,将发酵过程分为两个阶段进行溶氧控制。例如,在4-羟基异亮氨酸的生产中,研究人员在发酵的前20小时维持20%的溶氧水平,之后的44小时提高到30%,使产量从38.7 g/L提高到43.4 g/L。

(二)自动化溶氧控制策略

利用自动化设备实时监测发酵罐内的溶氧浓度,并根据设定的控制逻辑自动调节通气量、搅拌速度等参数,以维持溶氧在适宜水平。在啤酒发酵过程中,通过自动化控制,在麦汁充氧和酵母接种阶段将氧含量控制在8-10PPM,而在发酵阶段将含氧量控制在不超过2PPM,以保证酵母的正常生长和乙醇的高效生产。

(三)优化溶氧传递策略

通过调整发酵条件和设备结构,提高溶氧的传递效率。增加通气量、提高搅拌速度、优化发酵罐的结构设计等都是常用的优化方法。在黄原胶发酵中,通过优化搅拌速度和通气量,提高溶氧传递效率,从而延长菌体的稳定期,提高产品质量。

三、润联提供发酵车间常温常压灭菌方式

润联公司的常温灭菌技术基于全球领先的环保消毒液和数字化智能化消毒系统,实现了对发酵生产全过程中微生物的达标控制。其旗下的欧菲姆发酵企业常温灭菌技术,采用了全新的诺福发酵液抑菌剂。这种抑菌剂基于“稳定性过氧化氢”,生态安全无残留,能够抑制细菌的生长,杀灭杂菌的效果高达99.999%。它不仅能够最大程度地降低发酵液中的杂菌量,减缓环境菌的增长速度,还能彻底攻克发酵液过滤膜杀菌的难题。

此外,润联公司还提供了智能化的大型发酵车间常温灭菌技术。这种技术取代了传统的高温高压灭菌方式,不仅高效、快速、低成本地去除杂菌污染,还能提高发酵产物的产量。它采用数字化智能系统,能够实现对发酵车间的全面监控和精准控制,从而确保灭菌效果的最大化。同时,这种技术还具备人员友好、安全环保的特点,可以满足部分区域人机共存的消毒模式。

发酵车间消毒方案

除了发酵车间和发酵液的灭菌外,润联公司还提供了全新的管道VHP灭菌技术。这种技术可以对在线压缩空气及空压机管路进行灭菌,对管道不会产生腐蚀,能够迅速灭杀管道气路中的细菌芽孢。它依托欧菲姆OXY-VHP灭菌单元及诺福过氧化氢杀孢子剂,简化了以往复杂的管道消毒流程,解决了传统VHP消毒生命周期时间较长、极易产生稀释物、循环系统难闭环的难题。这种技术具有高效、环保、操作简便等特点,能够深入管道内部,彻底杀灭霉菌孢子、细菌芽孢,防止二次污染。

在实际应用中,润联公司的常温灭菌技术已经取得了显著的成效。以某生物制药企业为例,该企业之前发酵罐的染菌率较高,导致产品质量不稳定,产量下降。然而,在应用润联的新型常温灭菌技术后,发酵罐的染菌率显著降低,产品质量得到了稳定提升。同时,车间环境的微生物也达到了标准,为企业提供了全面的污染解决方案。

发酵染菌解决方案

溶氧在发酵工业中起着至关重要的作用,它不仅影响微生物的生长和代谢,还直接关系到发酵产物的产量和质量。通过采用合理的溶氧控制策略,如两阶段溶氧控制、自动化溶氧控制以及优化溶氧传递等,可以有效提高发酵效率,降低生产成本,保证产品质量,从而推动发酵工业的高效发展。发酵车间消毒灭菌,详询润联王工:18922878167(微信同号)