- 关于我们

- 产品服务

- GMP法规

- 生物企业消毒难点

- 制药专用英语

- 案例展示

- 联系我们

发酵条件与培养基配方优化:开启微生物发酵效率提升之门

代替高温高压灭菌方案,详询润联王工:18922878167(微信同号)

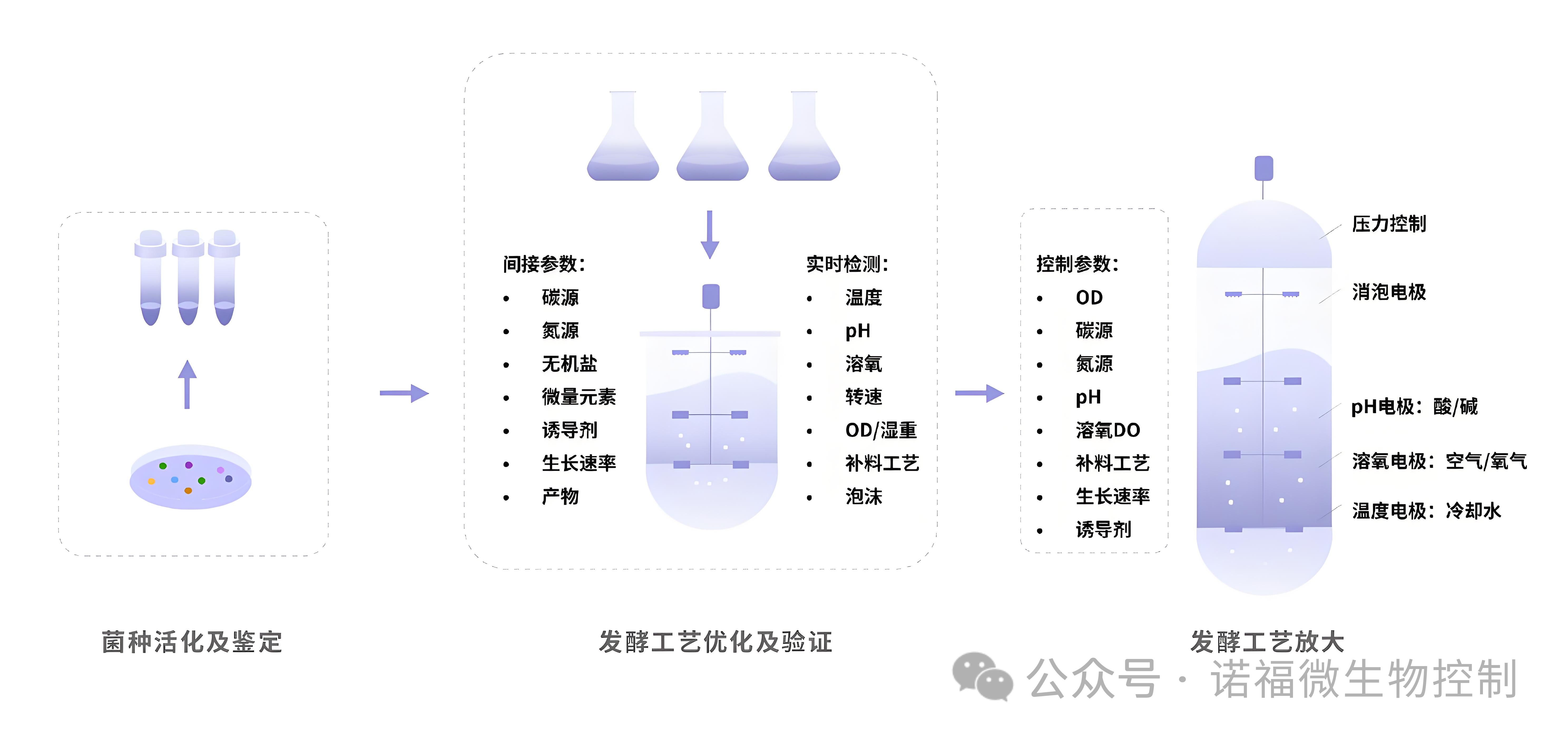

在工业发酵领域,发酵条件的优化是提升发酵效率、提高产物产量和质量的关键步骤。本文将深入探讨发酵条件和培养基配方对微生物发酵的影响,并提供优化策略,助力微生物发酵技术的发展。

一、发酵条件对产物形成的影响

(一)培养基pH

培养基pH是影响微生物生长和代谢的重要因素之一。不同的微生物对pH的适应范围不同,一般细菌适宜在中性至微碱性环境下生长,而霉菌和酵母菌则偏爱酸性环境。在发酵过程中,微生物的代谢活动会导致pH不断改变,因此最好用缓冲溶液来调节,以维持相对稳定的pH环境

(二)培养温度

温度对微生物的生长和产物合成有着显著影响。每种微生物都有其最适生长温度范围,在此温度下,微生物的生长速率和代谢活性最高。温度过高或过低都会抑制微生物的生长,甚至导致细胞死亡。通过单因子实验,可以确定生产菌的最佳培养温度,从而提高发酵效率

(三)通气状况

通气状况是影响好氧微生物发酵的重要条件。通气量不足会导致氧气供应不足,影响微生物的生长和代谢;而通气量过大则可能引起泡沫过多、能耗增加等问题。在摇瓶发酵中,培养基装量和摇床转速是衡量通气状况的重要指标。此外,瓶口布的厚薄也会影响氧气的传递,为了防止杂菌污染,瓶口布以8层纱布为好

二、发酵培养基配方优化

(一)培养基配方的配制原则

发酵培养基的配方应根据发酵产物的特点和微生物的生长需求进行合理设计。一般来说,发酵产物中碳元素含量较高时,培养基中的碳源含量应相应提高;若产物含氮量高,则需增加氮源比例。同时,必须注意培养基的渗透压,过高渗透压可能会抑制微生物的生长,此时可考虑采用流加的方法逐步加入碳源、氮源

(二)培养基原料的选择

工业发酵培养基通常以经济节约为原则,常用廉价的农副产品为原料。例如,用山芋粉、麸皮、玉米粉等代替淀粉作为碳源,用豆饼粉、黄豆粉等作为氮源。此外,还应考虑所选原料是否会影响下游的分离提取工作。由于这些天然原料的组分复杂且不同批次的成分可能存在差异,因此在进行发酵前必须进行培养基的优化实验

(三)培养基组分的优化

培养基中的原料多为大分子物质,微生物一般不能直接吸收,需要通过胞外酶的作用后才能被利用。因此,在培养基中适当添加一些速效营养物,如可溶性淀粉、蛋白胨和酵母膏等,可以帮助微生物在发酵起始阶段快速繁殖。同时,利用正交试验等方法对培养基配方进行优化,可以确定最佳的碳源、氮源及其他营养成分的配比,从而提高发酵效率和产物产量

三、发酵条件优化的实验方法

(一)单因子实验

单因子实验是优化发酵条件的一种常用方法。通过改变一个因素,如培养基初始pH、培养温度、装液量或摇床转速,而保持其他因素不变,分别测定相应的数值,可以确定生产菌的最佳发酵条件。例如,将种子培养基配好,用酸碱分别调节培养基pH至不同水平,分装至三角瓶中,灭菌后接种,通过测定相应的数值确定生产菌的最佳培养基pH

(二)正交试验

正交试验是一种高效、快速的实验设计方法,可以同时优化多个因素及其水平组合。在发酵培养基优化中,将可溶性淀粉作为碳源,黄豆饼粉、蛋白胨和酵母膏作为培养基的主要影响因素,每一因素设定3个水平,按下表配制9组培养基,另加入适量的无机盐,分装于三角瓶中,每瓶25mL。通过接种、发酵和测定,确定最佳培养基配方

四、润联提供发酵车间消毒灭菌新方案——非高温高压灭菌技术代替传统高温灭菌

润联提供发酵污染的综合解决方案,具备丰富的一线操作实践经验,能够彻底解决发酵生产中污染噬菌体和杂菌的问题。润联新型的常温发酵灭菌手段,是基于一种进口的抑制液,确保发酵过程的无菌状态,有助于防止微生物污染,保证发酵产品的安全和可靠性。

润联旗下新型的常温发酵灭菌方案具备以下特点:

1. 高效且环保

润联的常温灭菌技术能够在短时间内杀灭细菌、芽孢和噬菌体,灭菌效果达到99.999%以上。同时,该技术无色无味,对人员和环境友好,不改变产品本身的质量、口味和颜色。

2. 降低成本

与传统高温高压灭菌相比,润联的常温灭菌技术无需高温高压设备,能耗低,灭菌时间短,显著降低了生产成本。此外,该技术对设备无腐蚀性,延长了发酵罐的使用寿命。

3. 专业服务与技术支持

润联拥有丰富的发酵污染治理经验,详询润联王工:18922878167能够为客户提供定制化的解决方案。其专业的技术团队可提供一对一的咨询服务,确保发酵罐的无菌状态和生产过程的顺利进行。

4. 智能化与自动化

润联的灭菌设备具备智能化、数字化和可视化的特点,支持人机共存,可实现远程控制和动态监控。这种高效、便捷的灭菌方式,不仅提高了生产效率,还减少了人为操作的误差。

5. 完善的验证体系

润联的灭菌方案符合GMP规范,提供完善的效力验证文件和报告。这为发酵企业提供了可靠的保障,确保生产过程符合行业标准。

五、润联非高温高压灭菌技术的具体应用

润联的非高温高压灭菌技术在合成生物车间发酵罐染菌处理中的应用主要包括以下几个方面:

1. 发酵抑菌液的使用:润联提供的发酵抑菌液能够最大限度降低发酵罐中的杂菌量,减少环境菌的增长。这种抑菌液采用先进的微生物控制技术,对发酵过程无负面影响,同时能够有效解决过滤膜杀菌难题。

2. 数字化智能灭菌技术:润联开发的数字化智能大型发酵车间常温灭菌技术,取代了传统的高温高压灭菌方式。该技术通过精确的控制系统,实现了灭菌过程的自动化和智能化,大大提高了灭菌效率和准确性。同时,该技术对发酵产品本身的质量、口味和颜色无影响,满足了企业对高品质产品的追求。

大车间环境数字化智能灭菌系统

大车间环境数字化智能灭菌系统

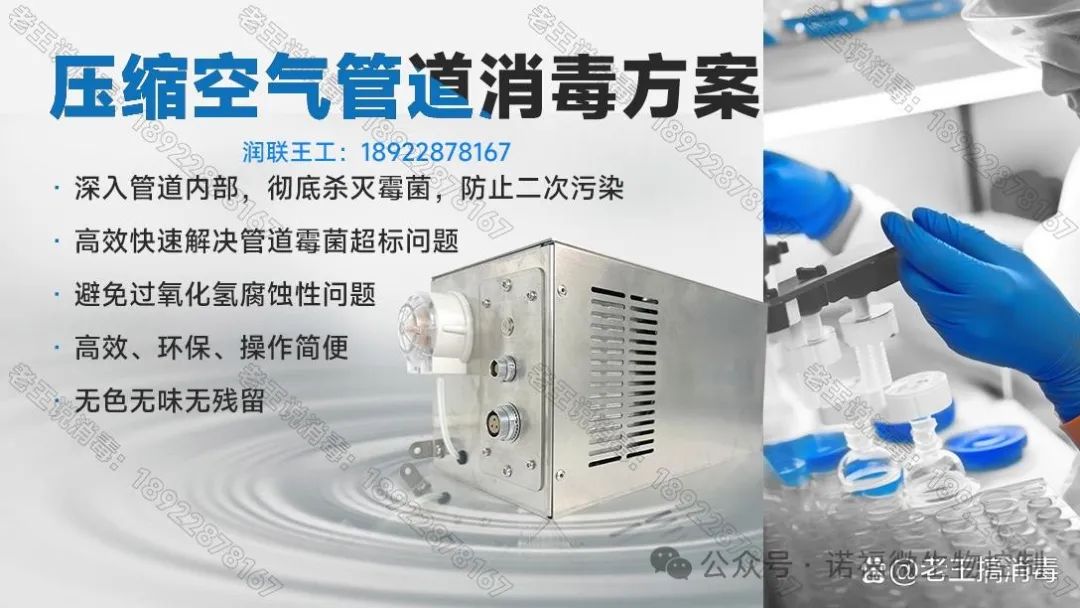

3. 通风系统灭菌:针对发酵车间通风系统中的微生物污染问题,润联提供了全新的管道VHP灭菌技术。该技术利用过氧化氢等消毒剂对压缩空气及空压机管路进行在线灭菌,能够迅速杀灭管道气路中的细菌芽孢,防止二次污染。这种技术不仅高效环保,而且操作简便,大大简化了传统的管道消毒流程。

通风系统管道消毒

通风系统管道消毒

通过对发酵条件和培养基配方的系统优化研究,我们探讨了培养基初始pH、培养温度、装液量、摇床转速等因素对发酵过程的影响,并利用正交试验优化了发酵培养基配方。这些研究为微生物发酵效率的提升和产物产量及质量的提高提供了重要参考,也为实际生产中的发酵优化提供了实用的指导。未来,我们可以在此基础上进一步探索更多优化策略,如结合先进的发酵工艺和设备、引入智能化控制系统等,助力微生物发酵技术的持续发展,为相关产业带来更大的经济效益和社会效益。

在发酵行业,发酵罐消毒灭菌是确保产品质量和生产安全的关键环节。润联凭借其创新的常温灭菌技术、高效环保的解决方案以及专业的技术支持,为发酵企业提供了全面的微生物污染控制方案。

选择润联,不仅能有效解决发酵罐的污染问题,还能显著降低生产成本,提高生产效率,助力发酵企业的可持续发展。详询润联王工:18922878167(微信同号)

扫描上方二维码

快速了解更多产品信息

诺威仕(深圳)微生物控制技术有限公司

CONTACT US

189 2287 8167

SERVICES