- 关于我们

- 产品服务

- GMP法规

- 生物企业消毒难点

- 制药专用英语

- 案例展示

- 联系我们

隧道式烘箱无菌保障全解析——2023版GMP合规验证与润联创新灭菌方案

隧道烘箱灭菌方案,详询润联王工:18922878167(微信同号)

一、隧道式烘箱验证技术要求:GMP合规的核心框架

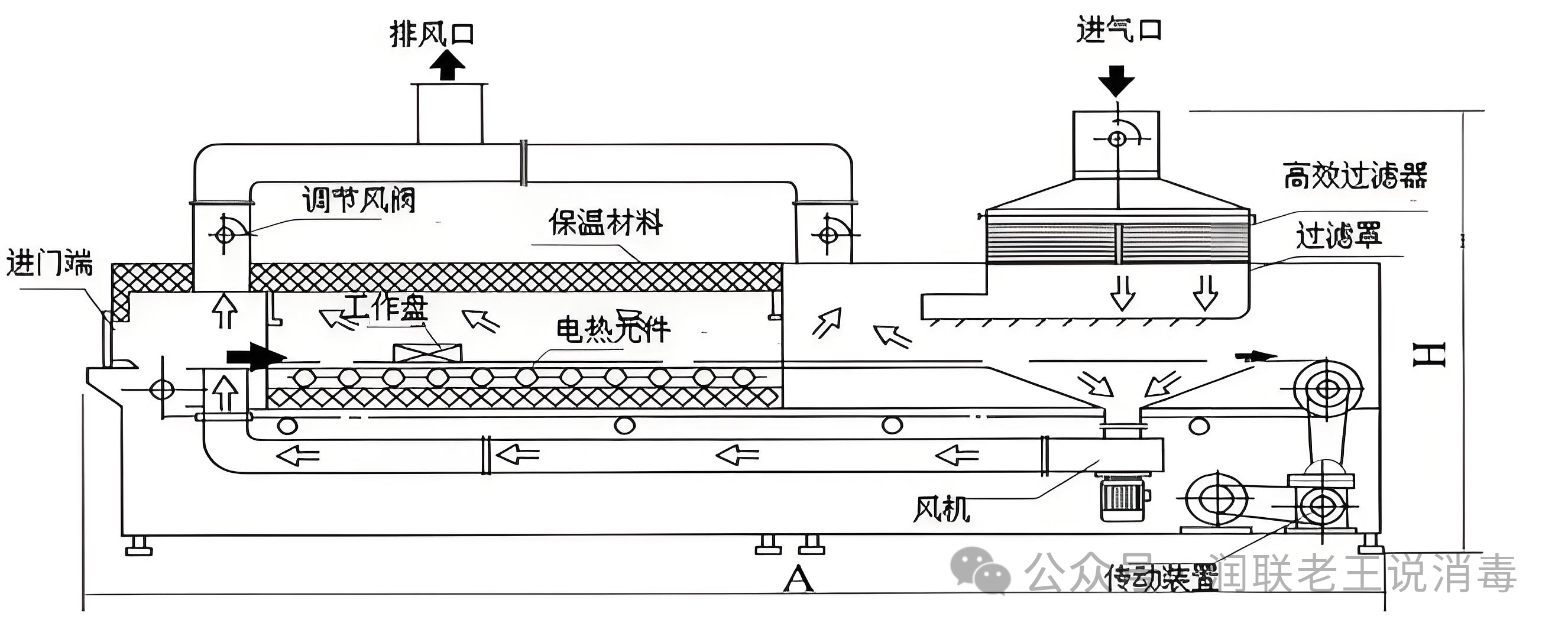

根据2023版《药品GMP指南》(第二版)及行业实践,隧道式烘箱的验证需覆盖设计确认(DQ)、安装确认(IQ)、运行确认(OQ)及性能确认(PQ)四大阶段,并重点关注以下技术要求

1. 空载热分布验证

布点要求:每列至少布置5支热电偶,覆盖预热段、灭菌段及冷却段,重点识别“冷点”(如输送带边缘、第一排/最后一排容器位置)

合格标准:空载温度波动控制在设定值±20℃以内(如灭菌段温度≥250℃时),连续3次试验需证明温度分布的重现性

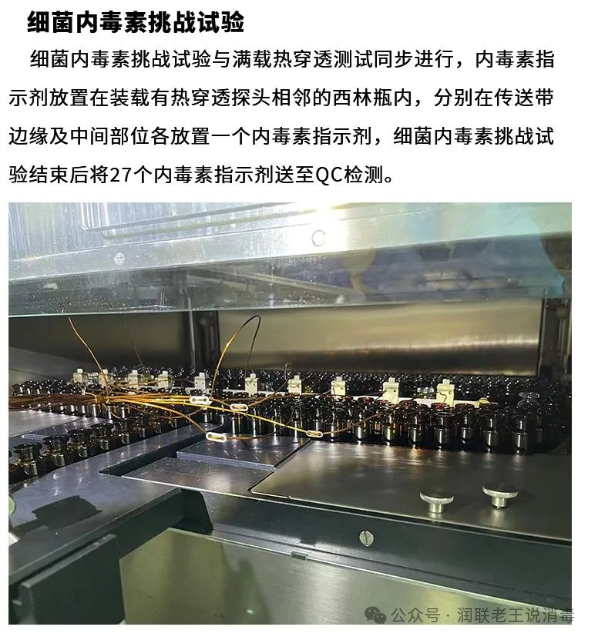

2. 负载热穿透与内毒素挑战

最差条件模拟:在最大装载、最低输送速度下进行测试,热穿透探头需接触西林瓶内表面,确保测得实际容器温度而非空气温度

内毒素验证:需同步放置≥1000 EU的细菌内毒素指示剂于冷点附近,灭菌后内毒素下降≥3个对数单位(即≤0.1 EU/瓶)

3. 高效过滤器(HEPA)完整性

检测标准:H13级过滤器总体泄漏率≤0.05%,局部泄漏率≤0.25%;H14级则需≤0.005%(参考ISO 14644-3与GB/T 13554)

风险控制:避免高温段使用PAO扫描法(可能引发燃烧风险),推荐离散粒子计数器法。

二、冷却段无菌性保障难点与风险

隧道烘箱冷却段作为高温灭菌区与无菌灌装区的过渡带,是微生物污染的“高危区”。据行业统计,约30%的无菌污染事件源于冷却段失控:

核心挑战:

结构复杂性:多层盘管、导流板及HEPA过滤器形成消毒死角,人工擦拭覆盖率不足30%

动态干扰:停机后压差梯度消失,生物膜易在缝隙处形成;洗瓶间气流波动可能导致外部污染物倒灌

材料耐受性:传统化学消毒剂(如季铵盐)对芽孢无效,且可能腐蚀不锈钢或硅胶密封件

三、润联生命科学:隧道烘箱冷却段灭菌创新方案

针对上述痛点,润联生命科学推出基于欧菲姆KV-BOX过氧化氢灭菌仪的定制化解决方案,通过“Log6级灭菌+穿透性验证”实现冷却段无菌保障:

技术亮点:

1、多级纳米冷蒸发技术

3、智能化联动控制

验证服务优势:

生物指示剂(BI)挑战:使用嗜热脂肪芽孢杆菌(ATCC 7953),Log6杀灭率验证。

化学指示剂(CI)分布测试:通过比色卡验证干雾均匀性,偏差≤15%

润联生命提供一种全新的隧道烘箱冷却段灭菌方案,采用VHP(过氧化氢)灭菌技术,具有以下优势:

1、分子级无死角消毒:采用多级雾化技术,将过氧化氢分解为1-5μm干雾颗粒,穿透HEPA过滤器及设备缝隙,覆盖率提升至99.99%

2、材料兼容性保障:使用食品级高纯度过氧化氢(浓度≤8%),搭配缓蚀剂,经第三方验证对不锈钢、硅胶等材质无腐蚀风险

3、智能化联动控制:配备欧菲姆DH-01在线浓度监测仪,实时追踪过氧化氢浓度、温湿度,避免浓度不足或过量残留

润联生命提供全国范围内的隧道烘箱冷却段上门消毒验证服务,帮助企业解决冷却段微生物污染问题。服务内容包括:

1、定制化消毒方案:根据企业需求,提供适合的VHP灭菌方案。

2、全面验证服务:提供完整的消毒效果验证报告,确保灭菌过程可靠。

3、技术支持:专业团队现场指导,确保设备运行稳定,灭菌效果达标。

3、24小时应急响应:主要城市(北上广深等)提供紧急上门服务,3小时内完成消杀。

4、合规性保障:验证文件符合FDA、EU GMP及中国新版GMP要求,支持审计追踪与电子签名

四、案例实证:某疫苗企业冷却段污染治理

背景:某P3级疫苗车间因冷却段反复检出黑曲霉,导致3批次产品报废。

润联方案:

效果:

构筑无菌生产的“最后一公里”防线

隧道烘箱的无菌保障需以GMP合规验证为基石,结合智能化灭菌技术与全生命周期管理。润联生命科学通过穿透性灭菌+数据驱动验证,为制药企业提供从风险评估到持续监控的一站式解决方案,助力突破无菌生产瓶颈。

立即行动:点击链接获取定制化验证方案→http://chinaxdj.com/

服务专线:189 2287 8167 (24小时响应)

扫描上方二维码

快速了解更多产品信息

诺威仕(深圳)微生物控制技术有限公司

CONTACT US

189 2287 8167

SERVICES